-

Zawartość

2 415 -

Dołączył

-

Ostatnio

Wszystko napisane przez nowy78

-

W ostatnim czasie nastąpił u mnie dość spory przyrost "masy kolumnowej" w mieszkaniu. Pomimo, że po pierwsze: przyzwyczajam się do rzeczy, po drugie: kolumny działają na mnie jakoś tak elektryzująco, z różnych względów muszę się pozbyć większości z nich. I tu pojawia się pewien dodatkowy problem. Otóż kolumny, które chcę sprzedać przeszły pewne zabiegi poprawiające ich działanie. Nie były to modyfikacje ingerujące w zmianę charakterystyki, a raczej przyczyniające się do poprawy takich aspektów jak szybkość, przejrzystość, precyzja, zmniejszenie hałaśliwości przy dużych poziomach głośności. I tak np wymieniając kondensatory w zwrotnicach zachowałem ich wartości, zmieniając jedynie markę na powiedzmy "lepszą". Innym przykładem może być wymiana gniazd głośnikowych i w ogóle całej płytki do której są przykręcone. Tandetny plastik zastąpiło 3 mm aluminium malowane proszkowo. No i wreszcie pytanie, które kieruję do Was, szanowni użytkownicy sprzętu audio. Czy wolelibyście kupić kolumny z oryginalnymi komponentami, czy może akceptujecie upgrade opisany wyżej, a może nawet byłby dla was pożądany? Mnie powrót do "ustawień fabrycznych" wydaje się w tym wypadku nieco pozbawiony sensu, a Wy co o tym myślicie? Kupilibyście takie kolumny? Z góry dziękuję za wszystkie odpowiedzi.

-

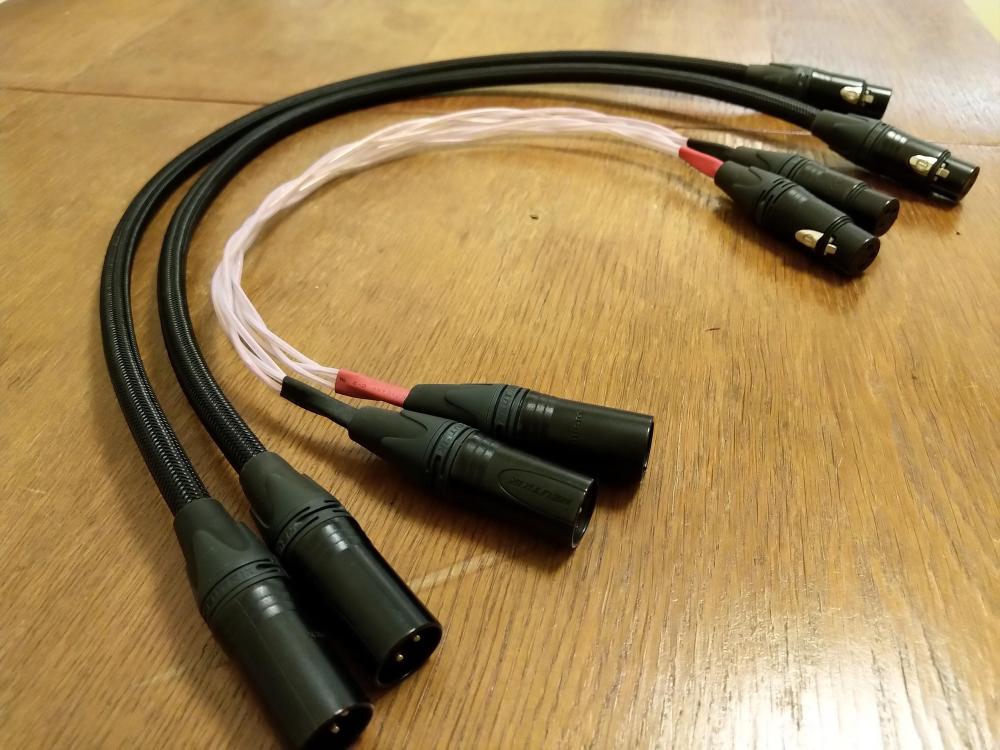

Mariusz, na wstępie gratuluję wykonania kolejnego już kabla 👍 Jeżeli chodzi o Twoje odczucia co do dźwięku, to ja mam dokładnie takie same. Cechy, które wymieniłeś najbardziej rzucają się w uszy i zauważa się je "od razu". A teraz najciekawsze. Przytoczę to co napisałem Tomkowi ( @tomek4446 ) 26.10.2018 w PW. Otóż w odpowiedzi na jego zainteresowanie kablami po części opisowej napisałem: "Acha, dodam jeszcze, że na początku dźwięk jest trochę syczący, ale to przechodzi i później jest super." - Tomek może to potwierdzić :) . Czyli znowu mamy sytuację, gdy dwie osoby niezależnie zauważają to samo. Przypomnę, że chodzi o zmiany dźwięku wywołane kablami, których teoretycznie nie powinno być.

-

Dziękuję! Jestem tym bardziej zadowolony z zakupu, że od wielu lat jestem miłośnikiem marki Usher. Niestety, ze względu na cenę nie mógłbym sobie pozwolić na zakup ww modelu nowego, a na rynku wtórnym praktycznie się w Polsce nie pojawia (przez długi czas nie było u nas dystrybutora tej marki). Właściwie to nadal nie wierzę, że je mam A odnośnie zakupów rzeczy używanych, to właśnie o tym pisałem. Naogląda się człowiek takich "ciekawostek" jak przedstawione wyżej i później wszystko wydaje się podejrzane. Ech...

-

Wrócę jeszcze na chwilkę do opisywanej wcześniej aukcji kolumn Usher Dancer Mini Two DMD. Stało się. Już są u mnie w domu. Jestem wprost zachwycony :) - chwilowo z nabytku, bo jeszcze nie podłączyłem - nie mam już dzisiaj siły po ich samodzielnym przeniesieniu z samochodu do domu (w sumie 115 kg) W każdym razie, jeżeli chodzi o sprzedawcę, to chyba nazbyt się zagłębiłem w internet i zacząłem wymyślać jakieś dziwne historie. No cóż, sporo kłamstwa w dzisiejszym świecie, to się do wszystkiego podchodzi z rezerwą. A człowiek to bardzo miły, zarazem słowny niezwykle (nie będę pisał dlaczego, uwierzcie :) ). Do tego poszanowanie sprzętu - wprost wzorowe. Kolumny są w stanie idealnym, jak ze sklepu. Pakowaliśmy (a właściwie pakował) je do transportu z najwyższą pieczołowitością. Nie było mowy o jakichkolwiek ryzykownych ruchach. Oczywiście uzyskałem także pomoc przy przenoszeniu do samochodu. Z czystym sumieniem mogę polecić zakupy u tego sprzedawcy, gdyby ktoś wypatrzył u niego coś dla siebie. Tak wiem, troszkę reklama się zrobiła, ale uważam, że w tym wypadku warto docenić postawę, tym bardziej, że wcześniej nieśmiało powątpiewałem, czy wszystko jest w porządku - jak widać niesłusznie.

-

Jak najbardziej zgadzam się z kolegą @strefa ciszy, odnośnie porównania jakości dźwięku w pomieszczeniu z dobrą akustyką pomieszczenia, vs kiepskie akustycznie pomieszczenie + adaptacja akustyczna. Jeszcze raz przytoczę przykład wcześniejszego lokum, w którym pomimo nieustającej walki i coraz to gorszego wystroju (nie było to docelowe miejsce zamieszkania i pozwalałem sobie na więcej) , poprawa była niezadowalająca. Przeprowadzka, jak za sprawą pstryknięcia palcami, załatwiła sprawę To była naprawdę duża zmiana. Oczywiście zapewne można także z kiepskiego akustycznie pomieszczenia zrobić całkiem niezłe, ale zapewne nakłady będą potężne (nie tylko materiałowe), nie wspominając o pogorszeniu walorów estetycznych. No i jest jeszcze żona

-

Hehe . Ja także oparłem swoje wątpliwości o tego typu obrazy utrwalone w pamięci Niemniej jednak starałbym się użyć tylko magnesów, także do stabilizacji platformy w płaszczyźnie poziomej. Chodzi o to, aby uzyskać możliwość pełnej oceny skuteczności takiego rozwiązania. Dlatego wydaje mi się, że brak jakichkolwiek materialnych połączeń pomiędzy elementami byłby jak najbardziej wskazany. Myślę, że jest to do zrobienia przy użyciu minimum 24 magnesów

-

Idea lewitacji sprzętu przez wykorzystanie pola magnetycznego, która to ma na celu (lewitacja) odizolowanie mechaniczne od podłoża wydaje się ciekawa, no i przede wszystkim skuteczna. Nasuwa się jednak wiele pytań, jak rozwiązać problem budowy takich podstaw od strony technicznej. Wg mnie pomysły z wszelkiego typu prowadnicami od razu można skreślić, z uwagi na styk twardych elementów, które przenoszą drgania pomiędzy sobą. Pozostaje odpowiedni układ magnesów stabilizujący platformę. Może nie być łatwo

-

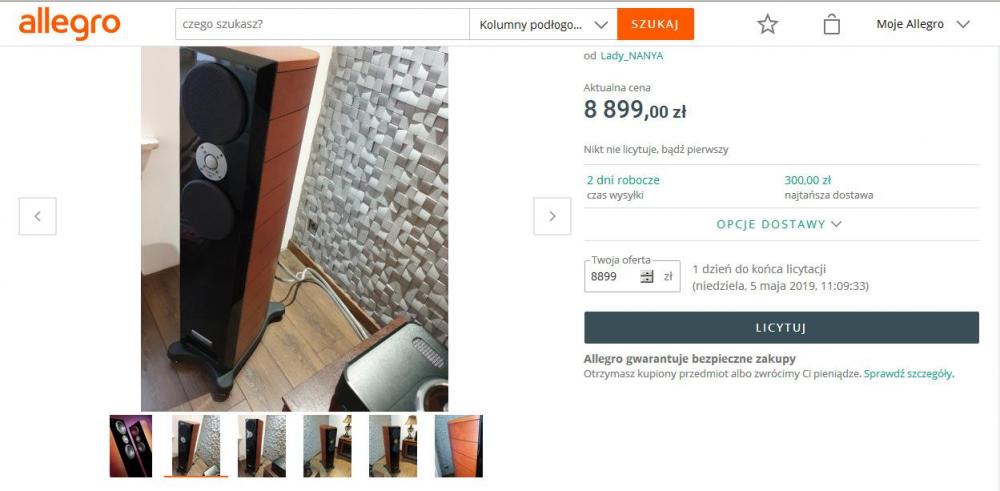

Ofertą zainteresowałem się m. in. za sprawą dogodnej lokalizacji, tzn. kolumny odebrałbym osobiście, po uprzednim obejrzeniu, o czym informowałem sprzedawcę. No i tamtego dnia po południu... Ale nic to, udało mi się skontaktować ponownie . Rozmowa była całkiem, powiedziałbym "normalna" i wszystkie moje wątpliwości sprzedawca rozwiewał bez zająknięcia. Mimo wszystko nadal czuję, że coś tu nie gra. Zobaczymy co z tego wyjdzie. Jeżeli ktoś widzi moją naiwność, coś czego nie zauważyłem, zamroczony chęcią posiadania, to będę wdzięczny za uświadomienie Hmm... No nie wiem, czy nie jest za późno - ogłoszenie jest już nieaktualne W każdym razie mnie te kolumny bardzo podeszły. Trzeba jednak wziąć pod uwagę, że ogólnie lubię sposób grania Usherów, od kiedy lata temu zostały mi zaproponowane w sklepie V601. Właściwie to po pierwszych dźwiękach wiedziałem, że to będzie to, pomimo chęci zakupu podłogówek. W moich uszach konkurencja została daleko w tyle. A Be-718? No cóż, myślę, że są lepsze Recenzja w Audio dobrze oddaje ich zalety: duże wyrównanie, bardzo nisko schodzący bas (być może takie strojenie je trochę spowalnia - mnie to nie przeszkadza), świetna przestrzeń i stereofonia. Te berylowe kopułki są naprawdę rewelacyjne. Rozdzielcze, ale nie męczące. Ogólnie bardzo przyjemne kolumny. Na minus na pewno niska efektywność - są po prostu ciche. Jeżeli nie chcesz nagłaśniać imprez, to nie ma problemu. Co do konkretnego egzemplarza, wygląda nieźle. Pudło widzę w zdecydowanie lepszym stanie niż u mnie i kolumny chyba też (chociaż opis w kupionych przeze mnie był podobny - stan bdb, ja oceniłbym na dobry ). Dałem za swoje 5k po rabacie, ale z dedykowanymi standami. Czyli cena z grubsza podobna. Najlepiej umówić się ze sprzedającym w ten sposób, aby mieć czas na spokojny odsłuch u siebie i ostateczną decyzję. Ja miałem ten komfort Odpowiadając na pytanie: wg mnie warto, ale to Ty będziesz ich ewentualnie słuchał . Swoją drogą, jakiś czas rozglądałem się za tymi kolumnami i nie bardzo pojawiały się w sprzedaży w Polsce. Teraz jakiś urodzaj - druga para w przeciągu kilku miesięcy.

-

Chciałbym się podzielić z zacnym gronem czytelników forum Audio takim oto znaleziskiem. Zastanawiałem się chwilę gdzie je umieścić. Myślę, że tu dobrze będzie pasowało, gdyż w istocie zgodnie z tematem wydaje się ciekawe. Otóż w okolicach świąt wielkanocnych, natknąłem się na allegro na aukcję kolumn Usher Dancer Mini Two DMD. Z opisu stan kolumn był bardzo dobry, a cena w moim odczuciu więcej niż do przyjęcia. Przemyślałem sprawę i jako fan marki zdecydowałem się na zakup, o ile oczywiście cena nie zwiększyłaby się znacząco w trakcie licytacji, a była to jedyna opcja. Skontaktowałem się nawet ze sprzedającym i dokonaliśmy wstępnych ustaleń. Było to przed południem. Ku mojemu zdziwieniu, ok godz 17 tego samego dnia aukcja zniknęła. Pomyślałem, że znalazł sie "lepszy" nabywca, ale mimo to postanowiłem zadzwonić jeszcze raz z nadzieją, że może uda się "uratować" sytuację ;) Niestety kilka prób kontaktu zakończyło się niepowodzeniem. Rozżalony, a jednocześnie rozochocony i wiedziony chęcią posiadania takich kolumn zacząłem szukać ich po świecie. W trakcie poszukiwań natknąłem się na kilka zaskakujących rzeczy. Na początek link do aktualnej aukcji: https://allegro.pl/oferta/usher-dancer-mini-two-dmd-diamond-8046438170. Poniżej także print screen, gdyż niedługo zniknie. Najpierw zajrzyjmy do archiwum allegro: https://archiwum.allegro.pl/listing?string=usher dancer mini two dmd Począwszy od grudnia 2016, ten sam sprzedawca (można poznać po sposobie opisu, lokalizacji, nr telefonu) sprzedaje najpierw kolumny Usher Dancer Mini One DMD, natomiast już w styczniu 2017 Usher Dancer Mini Two DMD. Drugie z wymienionych kolumn zostały sprzedane kilkanaście razy, niekiedy w bardzo krótkich odstępach czasu. Zwrócę jeszcze uwagę na kolor na zdjęciach. Te wcześniej wystawiane są zdecydowanie ciemniejsze od wystawianych obecnie. Czyżby stały na słońcu? Chyba jednak nie :) : https://www.stereo.net.au/forums/topic/57735-usher-mini-dancer-2-dmd-floor-standers/ I o co chodzi ? 🤔

-

W takim razie wczuwając się w powyższą rolę, jako że chętnie czytam, co tam Kraft ma do powiedzenia, odpowiem tak: 1 - K - kwotę 600 zł wydałbym (co też zapewne uczyniłem ) na różnego typu eksperymenty. Zapewne dlatego, że po prostu to lubię, trochę pomajsterkować, sprawdzić, czy coś działa, zastanowić się dlaczego. Wiem, że np. zakup ustrojów akustycznych byłby rozsądniejszy, ale gdzieś w środku czuję, że to by było zbyt - nie znajduję innego słowa jak - nudne 2 - K - tu już dodatkowa kwota pozwala na wyraźny skok jakościowy. Uważam, że jednak po pierwsze, dźwięk musi mieć odpowiednią jakość, odrywając się od membran głośników. Jeżeli tu będzie źle, poprawna akustyka nic nie naprawi. A wybór padł na kolumny dlatego, że to jednak najbardziej ułomna część systemu. PS Swoją drogą, to zauważyłem @audiowit, że także namiętnie śledzisz poczynania Krafta na forum

-

🤣 Ekhm… Jakoś zupełnie mnie to nie dziwi. Już parę razy zetknąłem się z podobnymi praktykami w przypadku innych firm - szczególnie niedużych, "produkujących" tylko mało wymagające pod względem kosztów i wyposażenia warsztatu gadżety typu kable, listwy, podkładki etc. Mało wymagające, bo można robić to nawet w domu przy kuchennym stole

-

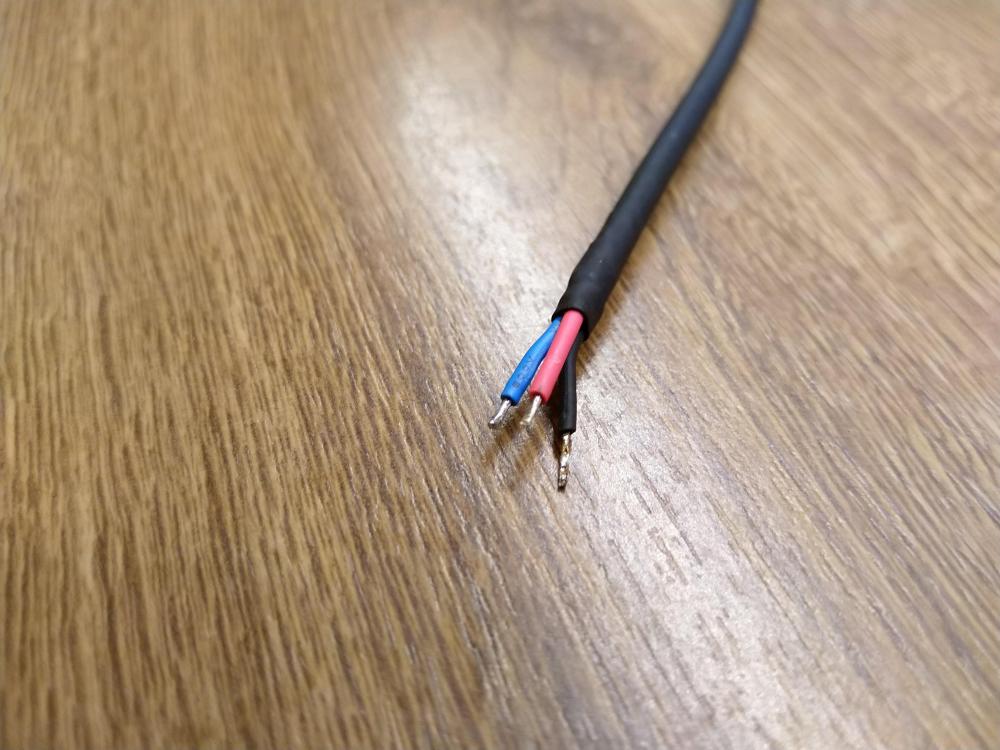

Poniżej fotka przewodu RCA. Jak widać mamy żyłę sygnałową, masę i ekran (to już mniej widać ) dolutowany do masy, oczywiście tylko z jednej strony oznaczonej niebieską rurką. To tak aby oba kanały podłączać tak samo. Napisałem dolutowany, ale tu pasowałoby raczej przysmarkany. Niestety moja 30 W lutownica niespecjalnie radziła sobie z odpowiednim rozgrzaniem tak dużego kawałka dobrze przewodzącego ciepło metalu jak masa wtyku. To były jedyne wtyki jakie wtedy znalazłem (w rozsądnej cenie) zdolne pomieścić kabel o średnicy, o ile pamiętam 9 mm. I jeszcze inna wersja kabli z licy, używana do połączeń wewnątrz urządzeń, o której już wspomniałem. Zrobiona jest w ten sposób, że w pojedynczej rurce teflonowej znajduje się skrętka złożona z dwóch żył. Żyły wykonane są z licy 100 (lub 200 - nie pamiętam ) x 0,04 mm i owinięte taśmą teflonową pod małym kątem, tak aby jej warstwa nie była zbyt duża. Na zewnątrz rurki teflonowej umieściłem ekran w postaci znanego już oplotu miedzianego (cieńszego niż we wcześniej opisanych kablach) a na nim rurkę termokurczliwą. Tego typu kabel mam także w słuchawkach Niestety zdjęcie tylko gotowego. Innych nie mam. Rurki czerwona i niebieska, oraz cienka czarna (ekran) znajdują się tylko na wyprowadzeniach/końcach kabla.

-

Też sobie czasem myślę o takim meblu, jak bym go zrobił i w rozważaniach wpadł mi do głowy pomysł ze sprężynami naciągowymi umieszczonymi w nogach z rur. Na nich mogłyby niejako wisieć półki. Dałoby się w ten sposób uzyskać dość dobre parametry izolacji (możliwość zastosowania dłuższych sprężyn). Niestety konstrukcja byłaby już mocniej skomplikowana. No i jeszcze brak pewności, czy rozwiązanie takie warte byłoby zachodu :)

-

Nie wiem jak sztywne sprężyny planujesz wstawić, ale trzeba też wziąć pod uwagę nierównomierny rozkład masy w samych urządzeniach. Podam przykład mojego wzmacniacza, w którym główny transformator jest dokładnie w środku obudowy. Pomimo tego, w chińskich podstawkach (ale z dorobionymi przeze mnie bardziej podatnymi sprężynami) podłożonych pod oryginalne stopki musiałem zastosować odpowiednio: obie tylne (są nieco bardziej oddalone od tylnej ścianki niż przednie od frontowej) po 6 sprężyn, lewa przednia 5 sprężyn, prawa przednia 4 sprężyny.

-

Wyszedłem z założenia, że korzystniej będzie jeżeli oba przewody, tj masa i sygnałowy będą jednakowe. Dlatego kabel RCA wykonałem w sposób identyczny jak XLR, oczywiście z pominięciem połączenia " - ". Tak więc jedyną różnicą była ilość żył, tj 2 a nie 3. Tak naprawdę nie wiem, co powoduje (jakie zjawisko), że tego typu przewody "grają" tak a nie inaczej. Zauważyłem tylko, że duże znaczenie ma średnica przewodników i na moje ucho poprawa następowała wraz z jej zmniejszaniem. Przypomniało mi się, że robiłem także kable w jeszcze inny sposób, a wykorzystywałem je do połączeń sygnałowych pomiędzy płytkami wzmacniacza. Opiszę później i postaram się dorzucić jakieś fotki.

-

Toslink trzeba dokupić osobno.

-

Drut nawojowy 0,04 mm udało mi się kupić "używany" w dobrej cenie na aledrogo. Pamiętam, że kiedyś kontaktowałem się nawet z firmami (już nie pamiętam nazw) zajmującymi się dystrybucją drutów nawojowych. Niestety minimalne ilości możliwe do zakupu wynosiły 3 lub 5 kg, a cena takiego drutu to jakieś +/- 200 zł/kg (mocno zależy od średnicy). Nie będąc pewnym efektu, wolałem uzbroić się w cierpliwość i kupić coś po niższej cenie w ww miejscu. Najpierw udało mi się znaleźć 0,06 mm. Niestety nie był lutowny i pierwszy komplet kabli powstał w dużych bólach - raczej nie polecam Miałem też cewkę (nie wiem skąd) nawiniętą drutem 0,05 mm, z którego ze względu na małą ilość, wykonałem tylko interkonekty. W którymś momencie licytowałem nawet szpulkę drutu 0,025 mm! Niestety mało uważnie i bez powodzenia . Tak więc przy odrobinie cierpliwości można coś ciekawego wypatrzeć Jeżeli chodzi o porównania licy gotowej i robionej własnoręcznie, to zastanawiam się jak to zrobić, aby wynik miał jakiś sens. Najlepiej byłoby, aby jedynym czynnikiem zmiennym był bawełniany oplot na licy, a pozostałe, tj grubość i ilość drutów pozostawały bez zmian. Wszystkie średnice drutów, których używałem (0,04; 0,05; 0,06; 0,09 i kilka grubszych), dawały odczuwalnie inny dźwięk. Złym pomysłem jest też porównanie kabli RCA z XLR. To drugie połączenie działa u mnie mimo wszystko lepiej. Mam za to kable, które zrobiłem wcześniej. Dość łatwo w nich wymienić zawartość żył. Ten kierunek wydaje się być póki co najlepszy. No nic, jeszcze przemyślę sprawę...

-

😂 Słuszna uwaga. W takim razie może tak : Bogusławie, czy przetestowana przez Ciebie niedawno platforma antywibracyjna, wniosła jakieś zmiany w dźwięku generowanym przez Twój system audio? Jeżeli tak, to czy mógłbyś się podzielić spostrzeżeniami, opisując przy okazji nieco budowę tejże platformy? Z góry dziękuję.

-

Widziałem w innym wątku, że platforma już przetestowana Bogusławie, czy mógłbyś napisać parę słów jakie zmiany wprowadziła w Twoim systemie, i może coś o samej budowie platformy. Byłoby swego rodzaju odniesienie.

-

Chyba jednak logika Krafta wydaje się być bardziej logiczna w rozważaniach na temat bezkonkurencyjności Samo słowo "bezkonkurencyjny" jest jednoznaczne, ale w kontekście porównania produktów z dużego zakresu cenowego, trzeba w domyśle uwzględniać, że ma ono sens tylko w przypadku produktów o podobnych cenach. Wydaje mi się, że jednak nie trzeba tego dodawać.

-

A co tu jeszcze można wymyślić w temacie materiałów pochłaniających oprócz pianki i wełny? Oczywiście mamy także możliwość stosowania innych ustrojów, które pochłaniają dźwięk wykorzystując zjawiska rezonansowe, ale to już wynika z ich konstrukcji (oczywiście materiały też mają znaczenie). Coś mi się zdaje, że cena adaptacji nie tyle wynika z zastosowanych materiałów, co z wiedzy jak to zrobić (jak w każdym zawodzie), i pewnych możliwości niedostępnych dla przeciętnego słuchacza, np pomiarowych - nietani sprzęt pomiarowy musi na siebie zarabiać - nic to dziwnego.

- 1 880 odpowiedzi

-

- akustyka

- aranżacja akustyczna

- (i %d więcej)

.jpg.b12a8f717a0db48828a2ecef8f765da6.jpg)

a.thumb.jpg.dadff274657ac21a17b37841d79ad3fd.jpg)